| Ekodizajn in kontejnerji | | Matevž Obrecht | |

| Kontejnerski transport je zaradi globalizacije v velikem porastu in povzroča nemajhne okoljske vplive tako v času izvedbe kot tudi v času proizvodnje kontejnerjev in pridobivanja materiala za njihovo proizvodnjo. Ocenjeno je, da je v svetu v uporabi približno 19 milijonov kontejnerjev. Teža posameznega ISO 20 ft kontejnerja je 2.250 kg, kar nakazuje na ogromno porabo naravnih virov že za samo proizvodnjo kontejnerjev. Ena izmed rešitev za znižanje okoljskih vplivov kontejnerskega prometa je bila zaznana v dizajnu okolju prijaznejših kontejnerjev, ki so lažji, proizvedeni iz manjših količin materiala in imajo posledično nižji okoljski odtis skozi celoten življenjski cikel. Primerjava treh različnih dizajnov kontejnerjev je pokazala, da je že ob minimalni spremembi dizajna stene kontejnerja lahko dosežen prihranek v višini ca. 15 % materiala. | |

Ko je bil v sredini 20. stoletja predstavljen intermodalni kontejnerski transport, okoljski vidik še ni imel velikega pomena – bistveni so bili intermodalnost, učinkovitost in nato standardizacija. V času večanja svetovne populacije, alokacije, omejenih naravnih virov in strožje okoljske zakonodaje (v ladijskem prometu tudi MARPOL) pa okoljski vidik in čistejša proizvodnja pridobivata na pomenu. Še zmeraj je aktualna tudi optimizacija transportnih poti, saj je kar 21% vseh kontejnerjev transportiranih praznih (Drewry, 2015), kar poleg nepotrebnih ekonomskih povzroča tudi nepotrebne okoljske stroške.

Ko je bil v sredini 20. stoletja predstavljen intermodalni kontejnerski transport, okoljski vidik še ni imel velikega pomena – bistveni so bili intermodalnost, učinkovitost in nato standardizacija. V času večanja svetovne populacije, alokacije, omejenih naravnih virov in strožje okoljske zakonodaje (v ladijskem prometu tudi MARPOL) pa okoljski vidik in čistejša proizvodnja pridobivata na pomenu. Še zmeraj je aktualna tudi optimizacija transportnih poti, saj je kar 21% vseh kontejnerjev transportiranih praznih (Drewry, 2015), kar poleg nepotrebnih ekonomskih povzroča tudi nepotrebne okoljske stroške.

Življenjski cikel izdelka kot merilo za oceno okoljskih vplivov

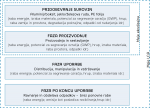

Večina okoljskih vplivov kontejnerjev izvira iz rabe naravnih virov (kovin) in proizvodnje, manj pa zaradi uporabe. Dematerializacija je zato ključnega pomena. Primerjava različnih dizajnov kontejnerjev je pokazala, da je že ob minimalni spremembi dizajna stene kontejnerja lahko dosežen prihranek v višini ca. 15 % materiala. Ključna sta torej design in material za proizvodnjo kontejnerjev. Seveda ob upoštevanju življenjskega cikla ne moremo niti mimo različnih virov energije, ki je lahko uporabljena za njihovo proizvodnjo. Okoljsko primernost je zato smiselno presoditi skozi celoten življenjski cikel proizvoda, s čimer ocenimo okoljske vplive v posameznih fazah (pridobivanje materiala, proizvodnja, uporaba in razgradnja po koncu uporabe) in razkrijemo tiste, ki so očem večkrat prikriti. Čeprav so orodja za oceno okoljskih vplivov in za vpeljavo ekodizajna že dobro razvita, pa je zaradi njihove kompleksnosti zaznati velik razkorak pri njihovi uporabi v praksi. Gerrard in Kandlikar (2007) trdita: ko so ta orodja v transportnem sektorju uporabljena, so najpogostejše izboljšave dizajn novega produkta, sprememba materialne sestave, raba lahkih materialov, podaljševanje življenjske dobe produkta in izboljšana oskrba z informacijami o produktu.

Faze življenjskega cikla so prikazane na sliki 1.

V sektorju kontejnerskega transporta so te študije in aplikacije izjemno redke (delno le Accorsi, 2014), zato predstavljamo primer študije treh različnih tipov kontejnerjev z različnimi okoljskimi vplivi. V začetku je prikazana razčlenitev okoljskih vplivov po posameznih fazah življenjskega cikla klasičnega ISO 20 ft (ISO, 2012) kontejnerja z namenom identifikacije okoljskih vplivov po posameznih fazah ter posledično optimizacije faze, ki je z okoljskega vidika najbolj problematična. Kot je vidno iz slike 2, je to faza pridobivanja materialov in faza proizvodnje kontejnerjev. Izračuni porabe materiala in prihrankov pri posameznih dizajnih so izvedeni tudi za 40 ft kontejnerje. Primerjava je narejena za kontejnerje iz jekla in iz aluminija.

Okoljska analiza in primerjava 3 tipov kontejnerjev

Poenostavljena LCA (life cycle assessment) analiza je bila izvedena na osnovi dokumentacije ISO za standardne kontejnerje. Končni rezultat okoljskih vplivov je predstavljen kot okoljski odtis in prikazan kot vpliv na potencial za segrevanje ozračja (GWP – ang. kratica za “global warming potential”).

Čeprav celovita analiza LCA zajema več kategorij (vpliv na zdravje ljudi, kakovost ekosistema in ohranjanje virov) je CO2ekv sprejet kot indikator za oceno okoljskih vplivov posameznega produkta (Wright et al., 2011).

Zaradi velike mase kontejnerjev (2250 kg jekleni in ca. 1877 kg aluminijasti 20 ft kontejner) predstavlja največji relativni vpliv na okolje pridobivanje surovin/materialov (67% vseh okoljskih vplivov), sledi pa ji proizvodnja s 15 % vseh okoljskih vplivov v življenjski dobi kontejnerja. Fazi uporabe in vzdrževanja predstavljata relativno nizek delež okoljskih vplivov, ponovno večji pa je vpliv faze po koncu življenjske dobe, ki je povezan z maso in izborom materiala za proizvodnjo. V tej fazi bi bilo možno upoštevati tudi koncept ponovne uporabe izrabljenih kontejnerjev in t.i. kontejnersko arhitekturo – tudi npr. kot pomožno gradbeni kontejner, komponenta za gradnjo hiš, začasno skladišče idr., kar postaja zmeraj bolj zanimiva alternativa klasični gradnji.

Optimizacijo rabe materiala smo izvajali s t.i. strategijo dematerializacije, s katero smo preučili spremembo oblike sten posameznih kontejnerjev. Različne oblike sten kontejnerjev namreč za svojo proizvodnjo potrebujejo različne količine materiala, ki ima različno utelešeno energijo in maso. Manj materiala, kot se porabi, manjša je masa kontejnerja, zato ga je lažje transportirati. Za transport se porabi manj energije, pri proizvodnji se porabi manj energije (za varjenje, valjanje, uokrivljanje, taljenje, proizvodnjo jekla itd.) in posledično nastaja manj emisij, kar pomeni nižji GWP.

Preučili smo pogosto uporabljan kontejner (Tip 1) s »pravokotno« nazobčanim profilom stranice/stene kontejnerja, ki ponuja izjemno trdnost in je od začetka kontejnerizacije ostal široko uporabljan dizajn. Prav tako smo preučili novejši kontejner s steno Tip 2, ki ima »trapezno« oblikovan profil stranico/steno, ki že zahteva manj materiala za samo proizvodnjo. Kot Tip 3 pa smo preučili manj pogost kontejner z »žagasto«, nazobčano stranico, ki ponuja še večjo trdnost/togost kontejnerja in prav tako manjšo porabo materiala kot Tip 1. Preučevani tipi sten kontejnerjev so prikazani tudi na sliki 3.

Kateri profil je najprimernejši?

V študiji smo ugotovili, da je iz okoljskega vidika najprimernejši profil Tip 2, najmanj primeren pa profil Tip 1. Razlika v porabi materiala med njima je bila ocenjena na kar 15 %, kar pri masi standardnega ISO 20 ft jeklenega kontejnerja pomeni 315 kg prihranka materiala pri posameznem kontejnerju. Glede na to, da je v svetovnem kontejnerskem transportu v uporabi ca. 19 milijonov kontejnerjev oz. ca. 29 TEU, je potencial prihranka ogromen – preko 9 milijonov ton materiala. Poraba materiala pri posameznih tipih kontejnerja je bila preračunana glede na dolžino stene in je bila za Tip 1 1,496 m materiala za 1 m stene Tip 1; 1,060 m materiala za 1 m stene Tip 2 in 1,149 m materiala za 1 m stene Tip 3. Bolj konkretno to pomeni, da za proizvodnjo standardnega 20 ft ISO kontejnerja s steno Tipa 1 porabimo 20,97 m2 materiala za eno steno in dvakrat toliko za 40 ft ISO kontejner. Prihranek materiala z uvedbo dizajna profila stene kontejnerja Tip 2 je tako 6,13 m2 materiala in 4,86 m2 materiala z uvedbo dizajna Tip 3. To pomeni nižji strošek materiala, nižji strošek proizvodnje in zaradi manjše mase lažjo manipulacijo s kontejnerjem. Zaradi tega bi lahko pričakovali tudi velike prihranke pri porabi goriva v kontejnerskih megaladjah, saj bi se masa njihovega tovora lahko na ta način signifikantno zmanjšala.

Posledično ima Tip 1 tudi najvišji GWP, ki je za 20 ft aluminijasti kontejner (pri aluminiju so razlike zaradi postopka pridobivanja in obdelave mnogo višje kot pri jeklu) enak 16.724 ton of CO2eqv. V primerjavi s Tipom 2, ki ima GWP 14.621 ton CO2eqv, je znižanje emisij 12,5 %. GWP pri Tipu 3 je bil ocenjen na 14.862 ton CO2eqv, kar znaša 11,1 % manj kot pri Tipu 1. Razlika med najboljšim in najslabšim je torej 2.103 kg CO2eqv za aluminijasti kontejner in 294 kg of CO2eqv za jekleni kontejner. Čeprav ima stena Tipa 3 manj ugoden rezultat, jo vseeno ocenjujemo kot izjemno potencialen dizajn, saj bi lahko s prilagoditvijo dizajna (če bi takšno steno delno “raztegnili” kot harmoniko) dosegli še boljše rezultate, seveda pa bi morali biti pozorni na to, da ne vplivamo preveč na trdnost stene kontejnerja. Zaradi zmanjšanja materiala, potrebnega za proizvodnjo kontejnerja, je signifikantno zmanjšana tudi površina kontejnerja, kar pomeni nižji strošek vzdrževanja (npr. barvanja), nižji pa je predvsem strošek razgradnje, saj mora biti tudi po koncu življenjske dobe procesiranega manj materiala. Posamezne razlike med okoljskimi profili vseh treh primerjanih dizajnov stene kontejnerja so prikazane tudi na sliki 4.

Izboljšave na osnovi ekodizajna je seveda poleg preučevane količine materiala možno doseči tudi na drugih področjih, na primer s podaljševanjem življenjske dobe kontejnerjev. Funkcionalna življenjska doba kontejnerja je ocenjena na 10 let uporabe v pomorskem transportu, včasih nekaj let več, odvisno predvsem od načina uporabe, lokacije, vremenskih pogojev idr.

V kolikor so kontejnerji manj izpostavljeni negativnim vplivom pristanišč, morja (vpliv soli), lahko pričakujemo še dodatnih 10 let uporabe v transportu. Rabljeni kontejnerji pa so nato ponovno uporabni za skladiščne kontejnerje, kot gradbeni material itd., kjer pa je njihova življenjska doba lahko še dodatno bistveno podaljšana. Druga možnost in dilema je izbor materiala – aluminija ali jekla. Enoznačnega odgovora na to, kateri je boljši iz tehničnega, ekonomskega ali okoljskega vidika, ni. Pri aluminijastih kontejnerjih je načeloma manj vzdrževanja, ni korozije, imajo torej daljšo življenjsko dobo, predvsem pa so lažji, bolj togi in omogočajo naklad večje mase. So pa v primeru poškodb popravila mnogo dražja, tudi material aluminij je dražji in tudi mnogo bolj redek. Uporabljeni so predvsem v bolj ekstremnih razmerah, pri blagu, ki je občutljiv na temperature, idr. v specifičnih primerih (npr. letalski transport, kjer je teža izjemnega pomena). Jekleni kontejnerji so po drugi strani cenejši, lažje popravljivi in imajo malenkost večji uporabni volumen. Že to je lahko odločilnega pomena pri izbiri materiala, saj logistična podjetja poročajo, da optimizacija polnjenja kontejnerjev že za 1 % zmanjša število prepeljanih kontejnerjev za 6.000 na leto (AT&S, 2012), kar pa ima seveda velik prispevek k poslovanju podjetja k okoljski bilanci prepeljanega tovora. Že zelo majhne spremembe imajo lahko v ekonomiji obsega izjemne posledice. Iz okoljskega vidika pa je potrebno izpostaviti, da imajo jekleni kontejnerji za približno 8 krat nižji GWP kot aluminijasti. V prid aluminiju pa govori stopnja recikliranja, ki je mnogo višja kot pri jeklu.

Industrija, ki poganja in proizvaja kontejnerizacijo, je prva, ki mora poznati okoljske vplive kontejnerjev, in načine, kako jih uspešno minimirati. S preprosto študijo smo namreč ugotovili, kakšne so konkretne okoljske izboljšave in prihranki tako materiala kot emisij CO2ekv. Ko preučujemo izdelek z vidika življenjskega cikla, je treba vedeti, da sprememba v eni fazi lahko vpliva na izboljšanje ali poslabšanje tudi v drugih fazah, zato je potreben celovit pristop. V primeru kontejnerjev se je zaradi okoljskega vpliva faze pridobivanja materiala kot ena izmed učinkovitih strategij izkazala strategija dematerializacije, s katero je možno na preprost način z znanimi oblikami kontejnerjev zmanjšati količino porabljenega materiala za 15 %. Obstaja pa še veliko drugih strategij, kot so podaljševanje življenjske dobe, izbira okolju prijaznejših materialov, premazov, znižanje utelešene energije, modularni dizajn, dizajn za lažjo ponovno uporabo in razgradnjo idr.

VIRI

1. Accorsi, R., Manzini, R. and Ferrari, E., A, 2014. A comparison of shipping containers from technical, economic and environmental perspectives. Transportation research part D. 26, 52-59.

2. AT&S, 2012. Steel Cargo Containers Vs. Aluminum Shipping Containers. http://atandsonline.com/informative-articles/steel-cargo-containers-vs-aluminum-shipping-containers/ (accessed 28.1.2016).

3. Drewry, 2015. Container market annual review and forecast. http://www.drewry.co.uk/publications/view_publication.php?id=442 (accessed 13.1.2016).

4. Gerrard J. and Kandlikar, M. 2007. Is European end-of-life vehicle legislation living up to expectations? Assessing the impact of the ELV Directive on ‘green’ innovation and vehicle recovery. Journal of Cleaner Production. 15. 1, 17-27.

5. International Organisation for Standardisation (ISO), 2012. ISO 6346-1995: Freight Containers – Coding, identification and marking. https://www.iso.org/obp/ui/#iso:std:20453:en (accessed 10.1.2016).

- Wright, L., Kemp, S., Williams, I., 2011. Carbon footprinting: towards a universally accepted definition, Carbon Management. 2, 61–72.

Članek v pdf obliki.

Članek v pdf obliki.